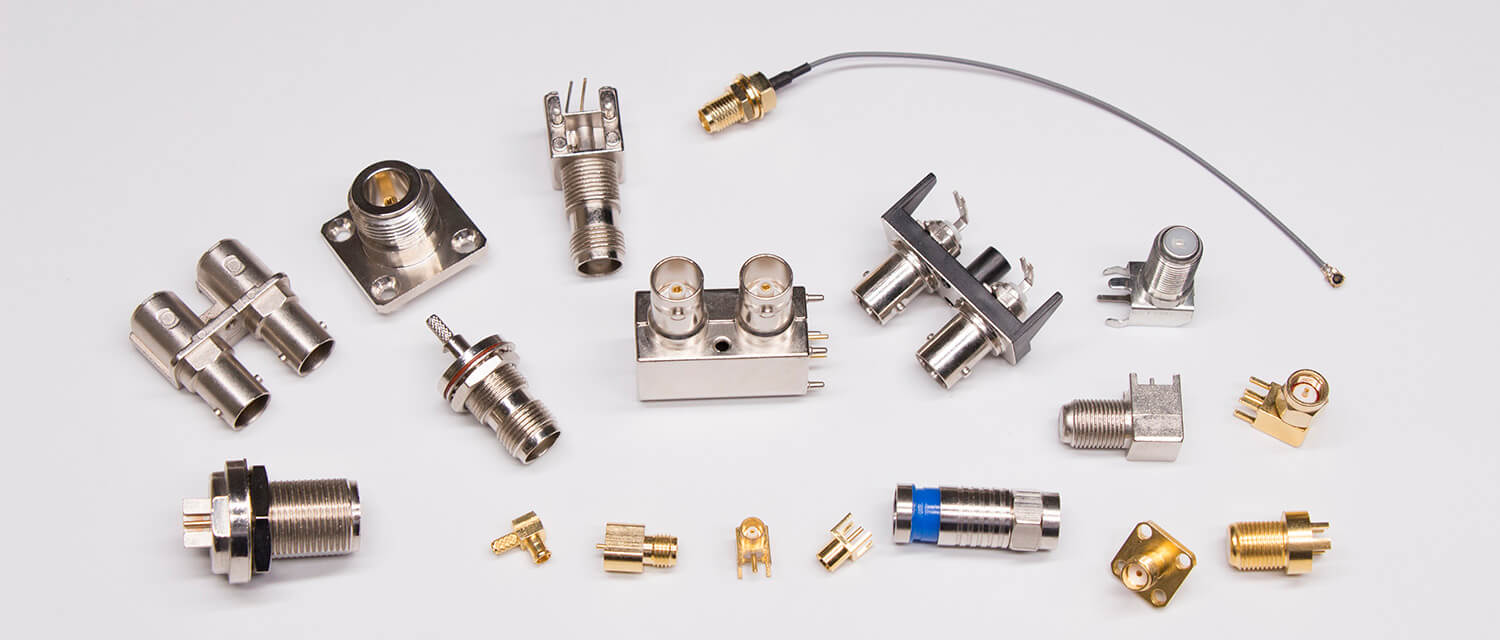

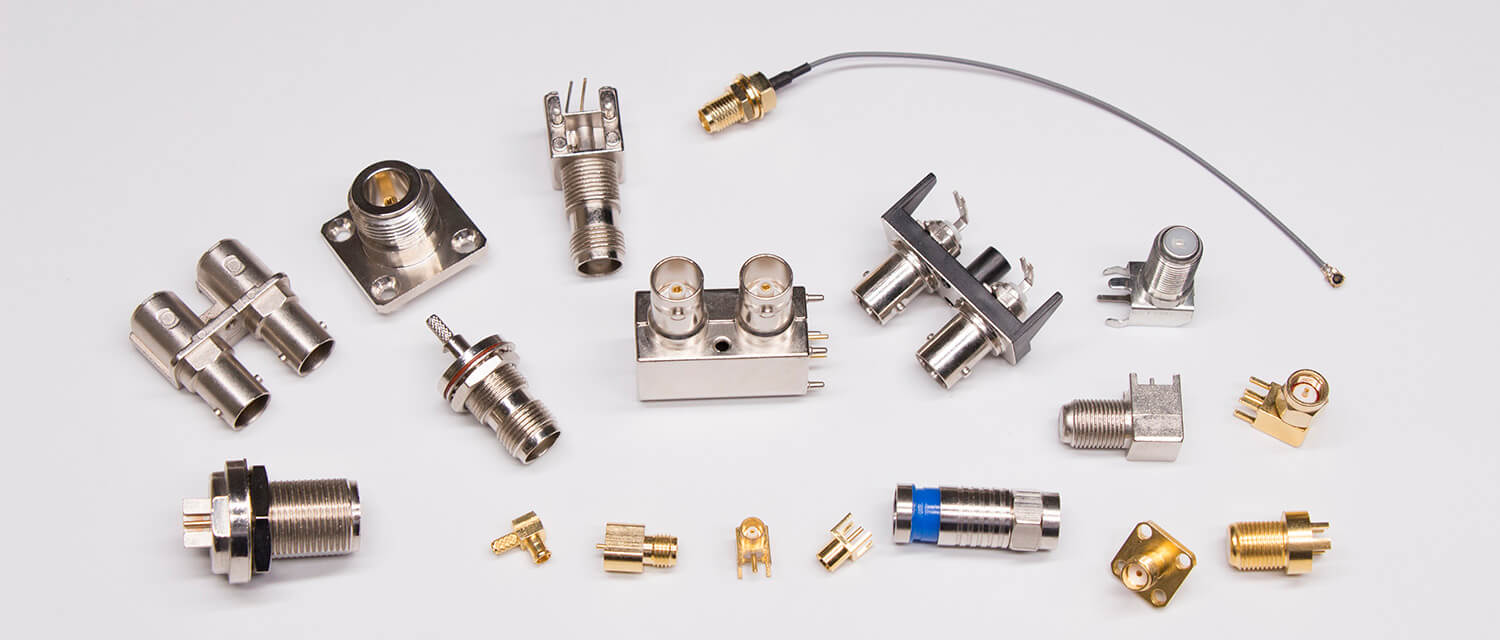

探秘 BNC 射频连接器的制造工艺:从选材到成型,品质如何铸就

在通信、电子测试、广播电视等领域,BNC 射频连接器作为实现射频信号高效传输的关键元件,其性能直接关乎系统整体表现。德索精密工业作为行业内的佼佼者,凭借深厚的技术沉淀与丰富的生产经验,打造出一系列高品质的 BNC 射频连接器,其背后是一套精密且严谨的制造工艺,从选材到成型,每一步都为铸就卓越品质精心雕琢。

在通信、电子测试、广播电视等领域,BNC 射频连接器作为实现射频信号高效传输的关键元件,其性能直接关乎系统整体表现。德索精密工业作为行业内的佼佼者,凭借深厚的技术沉淀与丰富的生产经验,打造出一系列高品质的 BNC 射频连接器,其背后是一套精密且严谨的制造工艺,从选材到成型,每一步都为铸就卓越品质精心雕琢。选材环节是品质的基石,德索精密工业展现出非凡的专业与严谨。在选择 BNC 射频连接器主体材料时,黄铜与铍铜是主要考量。对于一般应用场景,德索选用的黄铜不仅具备良好导电性与机械加工性能,而且通过严格的供应商筛选体系,确保材料纯度与质量稳定性,以合理成本为客户提供可靠产品。在航空航天、军工电子等高端领域,德索凭借先进的材料分析技术,精准选用铍铜。这些铍铜材料在强度、弹性及导电导热性上表现卓越,为极端环境下的信号传输提供坚实保障。在接触件处理上,德索采用先进的镀金、镀银工艺,利用高精度的电镀设备,精确控制镀层厚度与均匀性。金镀层凭借极佳化学稳定性,确保电气连接长期稳定,有效降低接触电阻,减少信号损耗;银镀层则充分发挥其突出的导电性,显著提升信号传输速度与效率。在绝缘材料方面,德索选用优质聚四氟乙烯(PTFE),这种材料具有极低介电常数和介质损耗,能有效抑制信号衰减与失真,且耐高低温、化学稳定性强,契合复杂工作环境需求。德索精密工业通过严格的原材料质量管控流程,对每一批次的 PTFE 进行多项性能检测,确保符合内部高标准。

成型工艺决定了连接器的精确结构与性能实现。在机械加工环节,德索配备国际领先的精密车床、铣床等设备,并由经验丰富的技术团队操作。他们依据高精度的设计图纸,对金属材料进行精细切削、钻孔、攻丝,将每个尺寸公差严格控制在极小范围内,确保连接器外壳与内部组件契合度极高,保障插拔配合精度,杜绝松动或接触不良现象。以冲压成型工艺制造接触件时,德索自主研发高精度模具,结合先进压力机,在精确控制压力与冲压速度的条件下,将金属片材冲压成特定形状,保证接触件的弹性与接触可靠性。在绝缘部分成型上,德索采用先进注塑工艺,将 PTFE 等绝缘材料在精确控制的高温高压环境下注入模具型腔,冷却固化后形成形状精准、绝缘性能优异的绝缘件,紧密包裹接触件,有效防止信号泄漏与短路。

质量检测贯穿德索 BNC 射频连接器整个制造过程。原材料进厂时,德索利用先进的光谱分析设备与硬度测试仪器,严格检测材料成分与性能,确保与设计要求完全相符。成型后的零部件,通过高精度三坐标测量仪进行全方位尺寸精度检测,确保每个产品都符合德索内部严苛的设计标准。对于成品连接器,电气性能测试是重中之重。德索采用国际前沿的网络分析仪等专业设备,精确测量插入损耗、回波损耗、特性阻抗等关键指标,确保信号传输高效稳定。此外,德索还模拟高温、低温、潮湿、振动等多种实际工作环境,进行全面的环境可靠性测试,检验连接器的耐久性与可靠性。只有通过德索精密工业内部全部严格检测流程的产品,才能贴上合格标签进入市场。

从选材的精挑细选,到成型工艺的精益求精,再到质量检测的严格把关,德索精密工业的每一个环节紧密协作,共同铸就了 BNC 射频连接器的卓越品质,为各领域的射频信号传输提供可靠保障,成为行业内值得信赖的品牌典范。